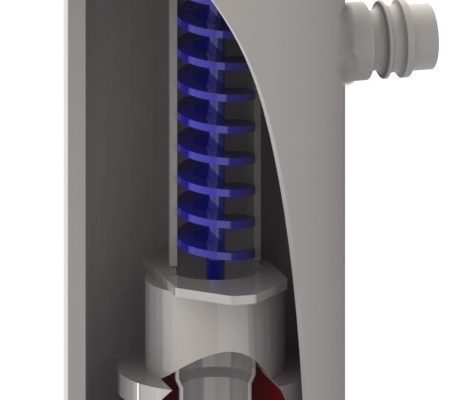

For subcritical or transcritical CO2 refrigeration or air conditioning systems (R744), from 46 to 140bar, CARLY offers a wide range of component solutions: oil separators, filters driers, filters drier shells, dirt filters, mufflers, oil filters. Receivers and suction accumulators are custom-made.